Resumen: Se describen brevemente el principio de reticulación, la clasificación, la formulación, el proceso y el equipo del material aislante de polietileno reticulado con silano para alambres y cables, y se introducen algunas características del material aislante de polietileno reticulado naturalmente con silano en su aplicación y uso, así como los factores que afectan la condición de reticulación del material.

Palabras clave: Reticulación de silano; Reticulación natural; Polietileno; Aislamiento; Alambres y cables

El polietileno reticulado con silano se utiliza ampliamente en la industria de cables como material aislante para cables de baja tensión. Su fabricación, incluyendo la reticulación con peróxido y la reticulación por irradiación, se ha convertido en el material líder para cables reticulados de baja tensión con aislamiento gracias a su simplicidad, facilidad de uso, bajo coste integral y otras ventajas.

1. Principio de reticulación del material del cable reticulado con silano

Existen dos procesos principales en la fabricación de polietileno reticulado con silano: injerto y reticulación. En el proceso de injerto, el polímero pierde su átomo de H en el átomo de carbono terciario bajo la acción de un iniciador libre y la pirólisis en radicales libres, que reaccionan con el grupo –CH=CH₂ del vinilsilano para producir un polímero injertado que contiene un grupo éster trioxisilílico. En el proceso de reticulación, el polímero injertado se hidroliza primero en presencia de agua para producir silanol, y el –OH se condensa con el grupo Si-OH adyacente para formar el enlace Si-O-Si, reticulando así las macromoléculas del polímero.

2. Material de cable reticulado de silano y su método de producción de cables.

Como es sabido, existen métodos de producción de dos y de un solo paso para cables reticulados con silano y sus cables. La diferencia entre el método de dos pasos y el de un solo paso radica en dónde se lleva a cabo el proceso de injerto de silano: el de dos pasos, en el fabricante del material para cables; el de un solo paso, en la planta de fabricación de cables. El material aislante de polietileno reticulado con silano de dos pasos con mayor cuota de mercado se compone de los materiales A y B: el A es el polietileno injertado con silano y el B, la mezcla maestra del catalizador. El núcleo aislante se reticula posteriormente en agua tibia o vapor.

Existe otro tipo de aislante de polietileno reticulado con silano de dos pasos, donde el material A se produce de una manera diferente, introduciendo vinil silano directamente en el polietileno durante la síntesis para obtener polietileno con cadenas ramificadas de silano.

El método de un solo paso también se presenta en dos tipos. El proceso tradicional de un solo paso consiste en introducir diversas materias primas, según la fórmula y en la proporción de un sistema de dosificación de precisión especial, en una extrusora especialmente diseñada para completar el injerto y la extrusión del núcleo aislante del cable. En este proceso, no se requiere granulación ni la participación de la planta de fabricación de materiales para cables, ya que la fábrica de cables lo completa por sí sola. Este equipo de producción de cables reticulados con silano de un solo paso y su tecnología de formulación se importan principalmente del extranjero y son costosos.

Los fabricantes de materiales para cables producen otro tipo de material aislante de polietileno reticulado con silano de un solo paso. Todas las materias primas se mezclan, envasan y venden según una fórmula específica, en proporciones definidas. No se utilizan materiales A y B. La planta de cables puede instalarse directamente en la extrusora para completar simultáneamente el injerto y la extrusión del núcleo aislante. La característica única de este método es que no requiere extrusoras especiales costosas, ya que el proceso de injerto con silano se puede realizar en una extrusora de PVC convencional. El método de dos pasos elimina la necesidad de mezclar los materiales A y B antes de la extrusión.

3. Composición de la formulación

La formulación del material de cable de polietileno reticulado con silano generalmente se compone de resina de material base, iniciador, silano, antioxidante, inhibidor de polimerización, catalizador, etc.

(1) La resina base suele ser polietileno de baja densidad (LDPE) con un índice de fusión (MI) de 2. Sin embargo, recientemente, con el desarrollo de la tecnología de resinas sintéticas y la presión de los costos, también se ha utilizado, total o parcialmente, polietileno lineal de baja densidad (LLDPE) como resina base para este material. Las diferentes resinas suelen tener un impacto significativo en el injerto y la reticulación debido a las diferencias en su estructura macromolecular interna, por lo que la formulación se modificará utilizando diferentes resinas base o el mismo tipo de resina de diferentes fabricantes.

(2) El iniciador comúnmente utilizado es el peróxido de diisopropilo (DCP). La clave está en comprender la cantidad del problema. Una cantidad insuficiente no es suficiente para provocar la formación de silano; una cantidad excesiva puede provocar la reticulación del polietileno, lo que reduce su fluidez y hace que la superficie del núcleo aislante extruido sea rugosa, dificultando la compresión del sistema. Dado que la cantidad de iniciador añadido es muy pequeña y sensible, es importante distribuirlo uniformemente, por lo que generalmente se añade junto con el silano.

(3) El silano es generalmente un silano vinil insaturado, incluyendo el vinil trimetoxisilano (A2171) y el vinil trietoxisilano (A2151). Debido a su rápida hidrólisis, el A2171 es más popular. Asimismo, existe el problema de la adición de silano, ya que los fabricantes de materiales para cables buscan reducir sus costos, ya que el silano se importa y su precio es más elevado.

(4) El antioxidante es para asegurar la estabilidad del procesamiento de polietileno y el antienvejecimiento del cable y añadido, el antioxidante en el proceso de injerto de silano tiene la función de inhibir la reacción de injerto, por lo que el proceso de injerto, la adición de antioxidante para ser cuidadoso, la cantidad añadida para considerar la cantidad de DCP para que coincida con la selección. En el proceso de reticulación de dos pasos, la mayor parte del antioxidante se puede añadir en el lote maestro del catalizador, lo que puede reducir el impacto en el proceso de injerto. En el proceso de reticulación de un solo paso, el antioxidante está presente en todo el proceso de injerto, por lo que la elección de las especies y la cantidad es más importante. Los antioxidantes comúnmente utilizados son 1010, 168, 330, etc.

(5) Se agrega inhibidor de polimerización para inhibir algunas reacciones secundarias del proceso de injerto y reticulación; en el proceso de injerto, agregar un agente antirreticulación puede reducir eficazmente la aparición de reticulación C2C, mejorando así la fluidez del procesamiento; además, la adición de un injerto en las mismas condiciones será precedida por la hidrólisis del silano en el inhibidor de polimerización puede reducir la hidrólisis del polietileno injertado, para mejorar la estabilidad a largo plazo del material del injerto.

(6) Los catalizadores suelen ser derivados organoestánnicos (excepto para la reticulación natural); el más común es el dilaurato de dibutilestaño (DBDTL), que generalmente se añade en forma de masterbatch. En el proceso de dos pasos, el injerto (material A) y el masterbatch del catalizador (material B) se envasan por separado, y los materiales A y B se mezclan antes de añadirlos a la extrusora para evitar la prerreticulación del material A. En el caso de los aislamientos de polietileno reticulado con silano de un solo paso, el polietileno del envase aún no se ha injertado, por lo que no existe problema de prerreticulación y, por lo tanto, no es necesario envasar el catalizador por separado.

Además, existen silanos compuestos disponibles en el mercado, que son una combinación de silano, iniciador, antioxidante, algunos lubricantes y agentes anti-cobre, y generalmente se utilizan en métodos de reticulación de silano de un solo paso en plantas de cables.

Por lo tanto, la formulación del aislamiento de polietileno reticulado con silano, cuya composición no se considera muy compleja y está disponible en la información relevante, pero las formulaciones de producción adecuadas, están sujetas a algunos ajustes para finalizar, lo que requiere una comprensión completa del papel de los componentes en la formulación y la ley de su impacto en el rendimiento y su influencia mutua.

En las muchas variedades de materiales de cable, el material de cable reticulado con silano (ya sea de dos pasos o de un solo paso) se considera la única variedad de procesos químicos que ocurren en la extrusión, otras variedades como el material de cable de cloruro de polivinilo (PVC) y el material de cable de polietileno (PE), el proceso de granulación por extrusión es un proceso de mezcla física, incluso si el material de cable de reticulación química y reticulación por irradiación, ya sea en el proceso de granulación por extrusión o en el sistema de extrusión Cable, no se produce ningún proceso químico, por lo que, en comparación, la producción de material de cable reticulado con silano y la extrusión de aislamiento de cables, el control del proceso es más importante.

4. Proceso de producción de aislamiento de polietileno reticulado con silano en dos pasos

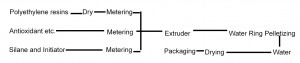

El proceso de producción del material aislante de polietileno reticulado con silano de dos pasos se puede representar brevemente en la Figura 1.

Figura 1 Proceso de producción de material aislante de polietileno reticulado con silano de dos pasos A

Algunos puntos clave en el proceso de producción del aislamiento de polietileno reticulado con silano en dos pasos:

(1) Secado. Dado que la resina de polietileno contiene poca agua, al extruirse a altas temperaturas, esta reacciona rápidamente con los grupos sililo, produciendo reticulación, lo que reduce la fluidez de la masa fundida y produce prerreticulación. El material terminado también contiene agua tras el enfriamiento, que puede causar prerreticulación si no se elimina, y debe secarse. Para garantizar la calidad del secado, se utiliza una unidad de secado profundo.

(2) Dosificación. Dado que la precisión de la formulación del material es importante, generalmente se utiliza una báscula de pesaje por pérdida de peso importada. La resina de polietileno y el antioxidante se miden y se introducen a través del puerto de alimentación de la extrusora, mientras que el silano y el iniciador se inyectan mediante una bomba de material líquido en el segundo o tercer cilindro de la extrusora.

(3) Injerto por extrusión. El proceso de injerto del silano se completa en la extrusora. Los ajustes del proceso de la extrusora, incluyendo la temperatura, la combinación de tornillos, la velocidad del tornillo y la velocidad de alimentación, deben seguir el principio de que el material en la primera sección de la extrusora pueda fundirse completamente y mezclarse uniformemente, cuando no se desea la descomposición prematura del peróxido, y que el material completamente uniforme en la segunda sección de la extrusora debe descomponerse completamente y el proceso de injerto completarse. Las temperaturas típicas de la sección de extrusión (LDPE) se muestran en la Tabla 1.

Tabla 1 Temperaturas de las zonas de extrusión de dos pasos

| Zona de trabajo | Zona 1 | Zona 2 | Zona 3 ① | Zona 4 | Zona 5 |

| Temperatura P °C | 140 | 145 | 120 | 160 | 170 |

| Zona de trabajo | Zona 6 | Zona 7 | Zona 8 | Zona 9 | Troquel de boca |

| Temperatura °C | 180 | 190 | 195 | 205 | 195 |

①es donde se añade el silano.

La velocidad del tornillo de la extrusora determina el tiempo de residencia y el efecto de mezcla del material. Si el tiempo de residencia es corto, la descomposición del peróxido es incompleta; si es demasiado largo, la viscosidad del material extruido aumenta. En general, el tiempo de residencia promedio del gránulo en la extrusora debe controlarse de 5 a 10 veces, con una vida media de descomposición del iniciador. La velocidad de alimentación no solo influye en el tiempo de residencia del material, sino también en su mezcla y cizallamiento, por lo que elegir una velocidad de alimentación adecuada es fundamental.

(4) Embalaje. El material aislante reticulado con silano de dos etapas debe envasarse en bolsas de material compuesto de aluminio y plástico, en contacto directo con el aire, para eliminar la humedad.

5. Proceso de producción de material aislante de polietileno reticulado con silano en un solo paso

El material aislante de polietileno reticulado con silano de un solo paso, gracias a su proceso de injerto, se extruye en la fábrica de cables, por lo que la temperatura de extrusión es significativamente mayor que la del método de dos pasos. Si bien la fórmula de polietileno reticulado con silano de un solo paso se ha considerado exhaustivamente para la rápida dispersión del iniciador y el silano, así como para el cizallamiento del material, el proceso de injerto debe garantizarse mediante la temperatura. Por ello, en la planta de producción de polietileno reticulado con silano de un solo paso se ha enfatizado repetidamente la importancia de la correcta selección de la temperatura de extrusión. La temperatura de extrusión general recomendada se muestra en la Tabla 2.

Tabla 2 Temperatura de la extrusora de un paso de cada zona (unidad: ℃)

| Zona | Zona 1 | Zona 2 | Zona 3 | Zona 4 | Brida | Cabeza |

| Temperatura | 160 | 190 | 200~210 | 220~230 | 230 | 230 |

Esta es una de las debilidades del proceso de polietileno reticulado con silano de un solo paso, que generalmente no es necesario cuando se extruyen cables en dos pasos.

6. Equipo de producción

El equipo de producción es una garantía importante del control del proceso. La producción de cables reticulados con silano requiere un alto grado de precisión en el control del proceso, por lo que la elección del equipo de producción es especialmente importante.

Producción de material aislante de polietileno reticulado con silano en dos etapas. Actualmente, se utilizan extrusoras isotrópicas de doble tornillo paralelo de fabricación nacional con pesaje sin peso importado. Estos dispositivos cumplen con los requisitos de precisión del control del proceso, la elección de la longitud y el diámetro de la extrusora para garantizar el tiempo de residencia del material y la elección de pesaje sin peso importado para garantizar la precisión de los ingredientes. Por supuesto, existen muchos detalles del equipo que requieren especial atención.

Como se mencionó anteriormente, los equipos de producción de cables reticulados de silano de un solo paso en la planta de cables son importados, costosos, y los fabricantes de equipos nacionales no tienen equipos de producción similares; la razón es la falta de cooperación entre los fabricantes de equipos y los investigadores de fórmulas y procesos.

7.Material aislante de polietileno reticulado natural de silano

El material aislante de polietileno reticulado natural con silano, desarrollado en los últimos años, puede reticularse en condiciones naturales en pocos días, sin necesidad de vapor ni inmersión en agua caliente. En comparación con el método tradicional de reticulación con silano, este material puede simplificar el proceso de producción para los fabricantes de cables, lo que reduce aún más los costes y aumenta la eficiencia. El aislamiento de polietileno reticulado natural con silano goza de cada vez mayor reconocimiento y uso entre los fabricantes de cables.

En los últimos años, el aislamiento de polietileno reticulado natural de silano de uso doméstico ha madurado y se ha producido en grandes cantidades, con ciertas ventajas en precio en comparación con los materiales importados.

7. 1 Ideas de formulación para aislamientos de polietileno reticulado naturalmente con silano

Los aislantes de polietileno reticulado natural con silano se producen en un proceso de dos pasos, con la misma formulación: resina base, iniciador, silano, antioxidante, inhibidor de polimerización y catalizador. La formulación de los aislantes de polietileno reticulado natural con silano se basa en aumentar la tasa de injerto de silano del material A y en seleccionar un catalizador más eficiente que el de los aislantes de polietileno reticulado con silano en agua caliente. El uso de materiales A con una mayor tasa de injerto de silano, combinado con un catalizador más eficiente, permitirá que el aislante de polietileno reticulado con silano se reticule rápidamente incluso a bajas temperaturas y con humedad insuficiente.

Los materiales A para aislantes de polietileno reticulado naturalmente con silano importado se sintetizan mediante copolimerización, donde el contenido de silano puede controlarse a un alto nivel, mientras que la producción de materiales A con altas tasas de injerto mediante silano injertado resulta difícil. La resina base, el iniciador y el silano utilizados en la fórmula deben variarse y ajustarse en cuanto a variedad y adición.

La selección de la resina y el ajuste de su dosificación también son cruciales, ya que un aumento en la tasa de injerto del silano inevitablemente conlleva más reacciones secundarias de reticulación CC. Para mejorar la fluidez del procesamiento y el estado superficial del material A para la posterior extrusión del cable, se requiere una cantidad adecuada de inhibidor de polimerización para inhibir eficazmente la reticulación CC y la prerreticulación previa.

Además, los catalizadores juegan un papel importante en el aumento de la tasa de reticulación y deben seleccionarse como catalizadores eficientes que contengan elementos libres de metales de transición.

7. 2 Tiempo de reticulación de aislamientos de polietileno reticulado naturalmente con silano

El tiempo necesario para completar la reticulación del aislamiento de polietileno reticulado natural de silano en su estado natural depende de la temperatura, la humedad y el espesor de la capa aislante. A mayor temperatura y humedad, menor espesor de la capa aislante, menor tiempo de reticulación, y a la inversa, mayor. Dado que la temperatura y la humedad varían según la región y la estación, incluso en el mismo lugar y a la misma hora, la temperatura y la humedad de hoy y de mañana serán diferentes. Por lo tanto, durante el uso del material, el usuario debe determinar el tiempo de reticulación según la temperatura y la humedad locales y predominantes, así como las especificaciones del cable y el espesor de la capa aislante.

Hora de publicación: 13 de agosto de 2022