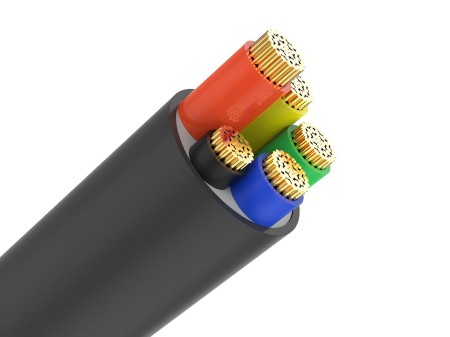

Los sistemas eléctricos modernos se basan en interconexiones entre diferentes dispositivos, placas de circuitos y periféricos. Ya sea para transmitir energía o señales eléctricas, los cables son la columna vertebral de las conexiones cableadas, lo que los convierte en una parte integral de todos los sistemas.

Sin embargo, a menudo se subestima la importancia de las cubiertas de los cables (la capa exterior que rodea y protege los conductores internos). Seleccionar el material adecuado para la cubierta es una decisión crucial en el diseño y la fabricación de cables, especialmente cuando se utilizan en entornos hostiles. Comprender el equilibrio entre el rendimiento mecánico, la resistencia ambiental, la flexibilidad, el coste y el cumplimiento normativo es clave para tomar una decisión acertada.

En el núcleo de la cubierta del cable se encuentra un blindaje que protege y garantiza la vida útil y la fiabilidad del cable interior. Esta protección protege contra la humedad, los productos químicos, la radiación UV y las tensiones físicas como la abrasión y los impactos.

Los materiales para revestimientos de cables varían desde plásticos sencillos hasta polímeros avanzados, cada uno con propiedades únicas para satisfacer requisitos ambientales y mecánicos específicos. El proceso de selección es crucial, ya que el material adecuado garantiza un rendimiento y una protección óptimos en las condiciones de uso previstas.

No existe una solución universal para el revestimiento de cables. El material seleccionado puede variar considerablemente según las circunstancias específicas de la aplicación.

Hay varios factores a tener en cuenta al momento de seleccionar el material adecuado para la cubierta del cable.

1. Condiciones ambientales

La resistencia química es un factor crucial al seleccionar el revestimiento de un cable, ya que estos pueden estar expuestos a aceites, disolventes, ácidos o bases, según su aplicación. Un revestimiento bien seleccionado puede prevenir la degradación o corrosión de sus componentes subyacentes, manteniendo así la integridad del cable durante su vida útil. Por ejemplo, en entornos industriales donde la exposición a sustancias químicas es frecuente, es fundamental seleccionar materiales que soporten estas duras condiciones. En este caso, se deben evaluar los productos químicos específicos a los que estará expuesto el cable, ya que esto determina la necesidad de materiales especializados, como los fluoropolímeros, para lograr una resistencia química extrema.

La resistencia a la intemperie y a la luz solar es otro factor importante, especialmente para cables utilizados en exteriores. La exposición prolongada a la luz solar puede debilitar los materiales tradicionales, provocando fragilidad y, finalmente, fallos. Los materiales diseñados para resistir la radiación UV garantizan que el cable se mantenga funcional y duradero incluso bajo luz solar intensa. Para estas aplicaciones, los materiales ideales son los termoplásticos CPE, los termostatos CPE o los termostatos EPR. Otros materiales avanzados, como el polietileno reticulado (XLPE), se han desarrollado para proporcionar una resistencia mejorada a los rayos UV, garantizando así la longevidad del cable en aplicaciones al aire libre.

Además, en entornos donde el riesgo de incendio es preocupante, elegir un revestimiento de cable ignífugo o autoextinguible puede ser una decisión crucial. Estos materiales están diseñados para detener la propagación de las llamas, lo que añade una importante capa de seguridad en aplicaciones críticas. Para la resistencia al fuego, excelentes opciones incluyenCLORURO DE POLIVINILOTermoplásticos y termoplásticos CPE. Estos materiales pueden ralentizar la propagación de las llamas y reducir la emisión de gases tóxicos durante la combustión.

2. Propiedades mecánicas

La resistencia a la abrasión, la fuerza de impacto y la capacidad de aplastamiento de la cubierta del cable afectan directamente la durabilidad del poliuretano. Esto es especialmente necesario en aplicaciones donde el cable atraviesa terrenos difíciles o requiere manipulación frecuente. En aplicaciones de alta movilidad, como la robótica o la maquinaria dinámica, elegir una cubierta de cable con propiedades mecánicas superiores puede ayudar a evitar reemplazos y mantenimientos frecuentes. Los mejores materiales resistentes al desgaste para las cubiertas de la cubierta incluyen los termoplásticos de poliuretano y los termoplásticos CPE.

3. Consideraciones de temperatura

El rango de temperatura de funcionamiento del material de la cubierta de un cable puede ser decisivo para el éxito o el fracaso de un sistema. Los materiales que no soportan el rango de temperatura de funcionamiento de su entorno previsto pueden volverse frágiles en condiciones de frío o degradarse al exponerse a altas temperaturas. Esta degradación puede comprometer la integridad del cable y causar fallos en el aislamiento eléctrico, lo que resulta en interrupciones operativas o riesgos de seguridad.

Si bien muchos cables estándar pueden soportar temperaturas de hasta 105 °C, las aplicaciones especializadas de PVC pueden requerir temperaturas más altas. En industrias como la del petróleo y el gas, las aplicaciones especiales requieren materiales, como la serie SJS de ITT Cannon, que soportan temperaturas de hasta 200 °C. Para estas altas temperaturas, se deben considerar diversos materiales, como el PVC en el lado termoplástico y el CPE, EPR o CPR en el lado del termostato. Los materiales que funcionan en estos entornos pueden soportar altas temperaturas y resistir el envejecimiento térmico, lo que garantiza el rendimiento del cable a lo largo del tiempo.

Considere entornos de alta temperatura, como las plataformas de perforación terrestres. En estos entornos de alta presión y alta temperatura, es necesario seleccionar un material para el revestimiento del cable que pueda soportar temperaturas extremas sin degradarse ni fallar. En definitiva, seleccionar el material adecuado para el revestimiento del cable puede garantizar operaciones seguras y confiables, a la vez que prolonga la vida útil del equipo.

4. La necesidad de flexibilidad

Algunas aplicaciones requieren que los cables se mantengan flexibles bajo constantes movimientos de flexión y torsión. Esta necesidad de flexibilidad no reduce la necesidad de durabilidad; por lo tanto, los materiales deben seleccionarse cuidadosamente para equilibrar eficazmente ambos requisitos. En estos casos, se prefieren materiales como los elastómeros termoplásticos (TPE) o el poliuretano (PUR) por su elasticidad y resiliencia.

Los cables utilizados en la automatización industrial, por ejemplo, deben ser altamente flexibles para adaptarse al movimiento de maquinaria como los robots. Los robots de malla, utilizados para tareas como la recogida y colocación de piezas, son un claro ejemplo de esta necesidad. Su diseño permite un amplio rango de movimiento, lo que somete a los cables a una tensión constante, lo que exige el uso de materiales que resistan la flexión y la torsión sin comprometer su rendimiento.

Tras considerar las condiciones ambientales, las propiedades mecánicas, la temperatura y las necesidades de flexibilidad, es importante tener en cuenta que el diámetro exterior del cable varía según el material. Para garantizar su compatibilidad con el medio ambiente, el diámetro del cable debe mantenerse dentro de los límites de sellado de la carcasa trasera o del conector.

Hora de publicación: 12 de agosto de 2024