La resistencia ambiental es fundamental en las aplicaciones de cables para garantizar el rendimiento, la seguridad y la fiabilidad a largo plazo. Los cables suelen estar expuestos a condiciones adversas como agua/humedad, productos químicos, radiación UV, temperaturas extremas y estrés mecánico. Seleccionar el material adecuado con la resistencia ambiental adecuada es esencial para mantener la funcionalidad y prolongar la vida útil del cable.

Esta sección explora los diferentes tipos de resistencia ambiental requeridas en diversas aplicaciones de cables.

La cubierta o vaina exterior actúa como la primera línea de defensa contra los factores ambientales. Suele estar expuesta a productos químicos, agua, variaciones de temperatura y radiación UV. Los principales materiales utilizados para la cubierta exterior sonPVC (cloruro de polivinilo), PE (polietileno), yLSZH (baja emisión de humo y cero halógenos), cada uno ofrece diferentes niveles de resistencia dependiendo de los requisitos de la aplicación.

1. Resistencia a productos químicos, aceites e hidrocarburos

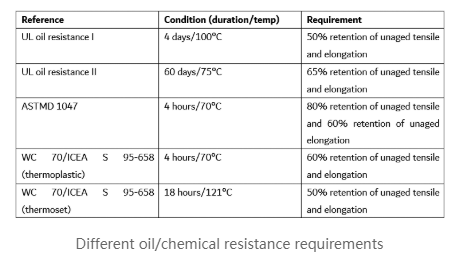

Durante la instalación y la vida útil de un cable, puede producirse exposición a sustancias químicas, aceites o hidrocarburos, ya sea por derrames accidentales o por contacto continuo en entornos industriales. Esta exposición puede degradar la cubierta exterior, provocando grietas, hinchamiento o pérdida de propiedades mecánicas.

Seleccionar materiales con fuerte resistencia química es esencial para garantizar que el cable mantenga su integridad, rendimiento y confiabilidad durante toda su vida útil.

Tipos de exposición química:

Productos químicos gaseosos: Los productos químicos gaseosos suelen tener menor reactividad con los polímeros, ya que no penetran profundamente en el material. Sin embargo, gases reactivos como el cloro o el ozono pueden causar degradación superficial y afectar significativamente las propiedades del polímero.

Productos químicos líquidos: Los productos químicos líquidos suelen presentar un mayor riesgo debido a su capacidad de difundirse en el material. Esto puede provocar hinchamiento, plastificación o reacciones químicas internas en la matriz polimérica, lo que compromete las propiedades mecánicas y eléctricas.

Rendimiento del material:

PE (Polietileno): Ofrece buena resistencia a numerosos productos químicos e hidrocarburos. Se desempeña bien en entornos químicos generales, pero puede ser sensible a agentes oxidantes fuertes.

PVC (cloruro de polivinilo): exhibe muy buena resistencia a aceites, productos químicos e hidrocarburos, especialmente cuando se formula con aditivos adecuados de resistencia al aceite.

LSZH (Low Smoke Zero Halogen): Ofrece una resistencia moderada a productos químicos y aceites. Los compuestos LSZH están diseñados principalmente para la seguridad contra incendios (generando baja emisión de humo y baja toxicidad durante la combustión). Sin embargo, las formulaciones especializadas de LSZH pueden lograr una mayor resistencia a los aceites y productos químicos cuando sea necesario.

2. Resistencia al agua y a la humedad

Los cables suelen estar expuestos al agua o a entornos con alta humedad durante su instalación y a lo largo de su vida útil. La exposición prolongada a la humedad puede provocar la degradación del aislamiento, la corrosión de los componentes metálicos y una reducción del rendimiento general del cable.

Por lo tanto, la resistencia al agua es una propiedad fundamental para muchas aplicaciones de cables, especialmente en entornos exteriores, subterráneos o marinos.

Entre los materiales de revestimiento más comunes, el PE (polietileno) ofrece una excelente resistencia al agua, lo que lo convierte en la opción preferida para aplicaciones que requieren protección a largo plazo contra la entrada de humedad.

Los cables armados de baja y media tensión con cubierta de LSZH o PVC generalmente no se recomiendan para su instalación en entornos con anegamiento permanente, como suelos arcillosos o zonas por debajo del nivel freático. Por el contrario, las cubiertas de PE ofrecen mayor resistencia a la migración de agua a través del aislamiento del cable. En consecuencia, los cables con cubierta de PE son más adecuados para condiciones de humedad y tienen mayor probabilidad de alcanzar su vida útil máxima.

Diseño de cable estanco:

Para lograr una verdadera resistencia al agua en los cables, se consideran dos protecciones principales:

Protección radial contra el agua:

Se consigue utilizando materiales como vainas de metal de plomo o cintas laminadas de metal/metal combinadas con polímeros especializados.

Protección longitudinal del agua:

Se consigue utilizando cintas o polvos bloqueadores de agua que impiden el movimiento del agua a lo largo del cable.

Clasificación de protección de entrada (IP) y clase AD7/AD8:

Se compartirá información detallada sobre las clases y clasificaciones de protección IP (como AD7 o AD8) en un artículo aparte.

3. Resistencia a los rayos UV

Comprender y seleccionar la resistencia ambiental adecuada para las aplicaciones de cables es crucial para garantizar el rendimiento, la seguridad y la fiabilidad a largo plazo. Factores como la exposición a sustancias químicas, la penetración de agua, la radiación UV y las variaciones de temperatura pueden afectar gravemente la integridad del cable si no se consideran adecuadamente durante la selección del material.

Elegir el material adecuado para la cubierta exterior (PVC, PE o LSZH) según las condiciones ambientales específicas puede mejorar significativamente la durabilidad y la vida útil del cable. Además, implementar técnicas adecuadas de impermeabilización y considerar la clasificación IP refuerza aún más la protección del cable en entornos exigentes.

Al evaluar cuidadosamente estas resistencias ambientales, los sistemas de cables pueden optimizarse mejor para las aplicaciones previstas, reduciendo las necesidades de mantenimiento, minimizando los riesgos de fallas y garantizando un funcionamiento confiable durante todo su ciclo de vida esperado.

Hora de publicación: 27 de abril de 2025