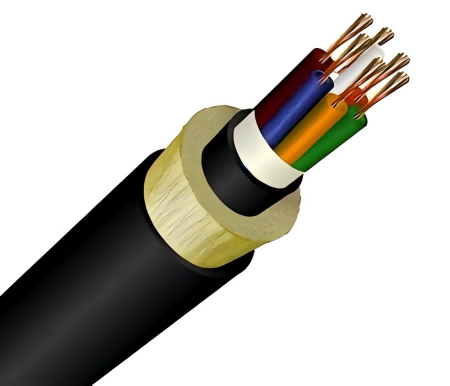

Para garantizar la protección del núcleo del cable óptico contra daños mecánicos, térmicos, químicos y causados por la humedad, es necesario equiparlo con una funda o incluso con capas externas adicionales. Estas medidas prolongan eficazmente la vida útil de las fibras ópticas.

Las cubiertas más comunes en cables ópticos incluyen las cubiertas tipo A (cubiertas unidas de aluminio y polietileno), las cubiertas tipo S (cubiertas unidas de acero y polietileno) y las cubiertas de polietileno. Para cables ópticos de aguas profundas, se suelen emplear cubiertas metálicas selladas.

Las fundas de polietileno están hechas de polietileno lineal de baja densidad, densidad media omaterial de polietileno negro de alta densidadDe conformidad con la norma GB/T15065. La superficie de la funda de polietileno negro debe ser lisa y uniforme, sin burbujas, poros ni grietas visibles. Cuando se utilice como funda exterior, el espesor nominal debe ser de 2,0 mm, con un espesor mínimo de 1,6 mm, y el espesor promedio en cualquier sección transversal no debe ser inferior a 1,8 mm. Las propiedades mecánicas y físicas de la funda deben cumplir los requisitos especificados en la norma YD/T907-1997, Tabla 4.

La funda A consiste en una capa de barrera de humedad hecha de láminas superpuestas y envueltas longitudinalmente.cinta de aluminio recubierta de plástico, combinado con una funda de polietileno negro extruido. La funda de polietileno se adhiere a la cinta compuesta y a los bordes superpuestos de la cinta, que pueden reforzarse con adhesivo si es necesario. El ancho de superposición de la cinta compuesta no debe ser inferior a 6 mm, o para núcleos de cable con diámetros inferiores a 9,5 mm, no debe ser inferior al 20 % de la circunferencia del núcleo. El espesor nominal de la funda de polietileno es de 1,8 mm, con un espesor mínimo de 1,5 mm y un espesor medio no inferior a 1,6 mm. Para las capas exteriores Tipo 53, el espesor nominal es de 1,0 mm, el espesor mínimo es de 0,8 mm y el espesor medio es de 0,9 mm. La cinta compuesta de aluminio-plástico debe cumplir con la norma YD/T723.2, con la cinta de aluminio teniendo un espesor nominal de 0,20 mm o 0,15 mm (mínimo 0,14 mm) y un espesor de película compuesta de 0,05 mm.

Se permiten algunas uniones de cinta compuesta durante la fabricación del cable, siempre que la separación entre ellas no sea inferior a 350 m. Estas uniones deben garantizar la continuidad eléctrica y restaurar la capa de plástico compuesto. La resistencia de la unión no debe ser inferior al 80 % de la resistencia de la cinta original.

La funda S utiliza una capa de barrera de humedad hecha de cartón corrugado envuelto y superpuesto longitudinalmente.cinta de acero recubierta de plásticoCombinado con una funda de polietileno negro extruido. La funda de polietileno se adhiere a la cinta compuesta y a los bordes superpuestos de esta, que pueden reforzarse con adhesivo si es necesario. La cinta compuesta corrugada debe formar una estructura anular después de envolverse. El ancho de superposición no debe ser inferior a 6 mm, o para núcleos de cable con diámetros inferiores a 9,5 mm, no debe ser inferior al 20 % de la circunferencia del núcleo. El espesor nominal de la funda de polietileno es de 1,8 mm, con un espesor mínimo de 1,5 mm y un espesor medio no inferior a 1,6 mm. La cinta compuesta de acero y plástico debe cumplir la norma YD/T723.3, con un espesor nominal de 0,15 mm (mínimo 0,13 mm) para la cinta de acero y un espesor de película compuesta de 0,05 mm.

Se permiten uniones con cinta compuesta durante la fabricación de cables, con una separación mínima de 350 m. La cinta de acero debe unirse a tope, lo que garantiza la continuidad eléctrica y restaura la capa compuesta. La resistencia de la unión no debe ser inferior al 80 % de la resistencia de la cinta compuesta original.

La cinta de aluminio, la cinta de acero y las capas de blindaje metálico utilizadas como barreras de humedad deben mantener la continuidad eléctrica a lo largo del cable. Para cubiertas selladas (incluidas las capas exteriores Tipo 53), la resistencia al pelado entre la cinta de aluminio o acero y la cubierta de polietileno, así como la resistencia al pelado entre los bordes superpuestos de la cinta de aluminio o acero, no debe ser inferior a 1,4 N/mm. Sin embargo, cuando se aplica un material o revestimiento impermeable debajo de la cinta de aluminio o acero, no se requiere la resistencia al pelado en los bordes superpuestos.

Esta estructura de protección integral garantiza la durabilidad y confiabilidad de los cables ópticos en diversos entornos, satisfaciendo eficazmente las necesidades de los sistemas de comunicación modernos.

Hora de publicación: 20 de enero de 2025