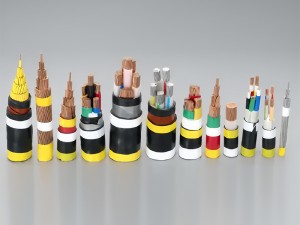

La estructura del cable parece simple, de hecho, cada componente tiene su propio propósito importante, por lo que cada material del componente debe seleccionarse cuidadosamente al fabricar el cable, a fin de garantizar la confiabilidad del cable hecho de estos materiales durante el funcionamiento.

1. Material conductor

Históricamente, los materiales utilizados para los conductores de cables eléctricos eran el cobre y el aluminio. El sodio también se probó brevemente. El cobre y el aluminio tienen mejor conductividad eléctrica, y la cantidad de cobre es relativamente menor al transmitir la misma corriente, por lo que el diámetro exterior del conductor de cobre es menor que el del conductor de aluminio. El precio del aluminio es significativamente menor que el del cobre. Además, debido a que la densidad del cobre es mayor que la del aluminio, incluso con la misma capacidad de conducción de corriente, la sección transversal del conductor de aluminio es mayor que la del conductor de cobre, pero el cable con conductor de aluminio sigue siendo más ligero que el cable con conductor de cobre.

2. Materiales de aislamiento

Existen numerosos materiales aislantes que pueden utilizarse en cables de alimentación de media tensión, incluyendo materiales aislantes de papel impregnado de tecnología avanzada, que se han utilizado con éxito durante más de 100 años. Hoy en día, el aislamiento de polímero extruido goza de amplia aceptación. Entre los materiales aislantes de polímero extruido se incluyen el PE (LDPE y HDPE), el XLPE, el WTR-XLPE y el EPR. Estos materiales son tanto termoplásticos como termoestables. Los materiales termoplásticos se deforman al calentarse, mientras que los termoestables conservan su forma a temperaturas de funcionamiento.

2.1. Aislamiento de papel

Al principio de su funcionamiento, los cables con aislamiento de papel soportaban poca carga y su mantenimiento era relativamente bueno. Sin embargo, los usuarios de alta potencia siguen utilizando cables con cargas cada vez mayores. Las condiciones de uso originales ya no son adecuadas para las necesidades del cable actual, por lo que la buena experiencia inicial no garantiza un buen funcionamiento futuro del cable. En los últimos años, el uso de cables con aislamiento de papel ha sido poco frecuente.

2.2.CLORURO DE POLIVINILO

El PVC aún se utiliza como material aislante para cables de baja tensión de 1 kV y también como material de revestimiento. Sin embargo, su aplicación en el aislamiento de cables está siendo rápidamente reemplazada por el XLPE, y su aplicación en revestimientos está siendo rápidamente reemplazada por el polietileno lineal de baja densidad (LLDPE), el polietileno de densidad media (MDPE) o el polietileno de alta densidad (HDPE). Los cables sin PVC tienen menores costos de ciclo de vida.

2.3. Polietileno (PE)

El polietileno de baja densidad (LDPE) se desarrolló en la década de 1930 y actualmente se utiliza como resina base para materiales de polietileno reticulado (XLPE) y polietileno reticulado resistente al agua (WTR-XLPE). En estado termoplástico, la temperatura máxima de funcionamiento del polietileno es de 75 °C, inferior a la de los cables con aislamiento de papel (80-90 °C). Este problema se ha solucionado con la llegada del polietileno reticulado (XLPE), que puede alcanzar o superar la temperatura de servicio de los cables con aislamiento de papel.

2.4.Polietileno reticulado (XLPE)

El XLPE es un material termoendurecible fabricado mezclando polietileno de baja densidad (LDPE) con un agente de reticulación (como el peróxido).

La temperatura máxima de funcionamiento del conductor del cable aislado XLPE es de 90 ° C, la prueba de sobrecarga es de hasta 140 ° C y la temperatura de cortocircuito puede alcanzar los 250 ° C. XLPE tiene excelentes características dieléctricas y se puede utilizar en el rango de voltaje de 600 V a 500 kV.

2.5. Árbol resistente al agua Polietileno reticulado (WTR-XLPE)

El fenómeno de arborización hídrica reduce la vida útil del cable XLPE. Existen diversas maneras de reducir la arborización hídrica, pero una de las más aceptadas es el uso de materiales aislantes especialmente diseñados para inhibir la arborización hídrica, denominados polietileno reticulado resistente al agua (WTR-XLPE).

2.6. Caucho de etileno propileno (EPR)

El EPR es un material termoestable compuesto de etileno, propileno (a veces un tercer monómero) y el copolímero de los tres monómeros se denomina caucho de etileno propileno dieno (EPDM). En un amplio rango de temperaturas, el EPR se mantiene siempre blando y presenta una buena resistencia a la corona. Sin embargo, la pérdida dieléctrica del EPR es significativamente mayor que la del XLPE y el WTR-XLPE.

3. Proceso de vulcanización del aislamiento

El proceso de reticulación es específico del polímero utilizado. La fabricación de polímeros reticulados comienza con un polímero matriz, al que se añaden estabilizadores y reticulantes para formar una mezcla. El proceso de reticulación añade más puntos de conexión a la estructura molecular. Una vez reticulada, la cadena molecular del polímero conserva su elasticidad, pero no puede separarse completamente en una masa fundida fluida.

4. Materiales de blindaje de conductores y de blindaje aislante

La capa de blindaje semiconductor se extruye sobre la superficie exterior del conductor y el aislamiento para uniformizar el campo eléctrico y contenerlo en el núcleo aislado del cable. Este material contiene negro de carbono de grado técnico para que la capa de blindaje del cable alcance una conductividad estable dentro del rango requerido.

Hora de publicación: 12 de abril de 2024