1. Descripción general

Con el rápido desarrollo de la tecnología de la información y la comunicación, los cables ópticos, como portadores principales de la transmisión de información moderna, tienen requisitos cada vez más elevados de rendimiento y calidad.Tereftalato de polibutileno (PBT)El PBT, como plástico termoplástico de ingeniería con un excelente rendimiento integral, desempeña un papel importante en la fabricación de cables ópticos. Se forma mediante la polimerización por condensación de tereftalato de dimetilo (DMT) o ácido tereftálico (TPA) y butanodiol tras la esterificación. Es uno de los cinco plásticos de ingeniería de uso general y fue desarrollado inicialmente por GE e industrializado en la década de 1970. Aunque su inicio fue relativamente tardío, su desarrollo ha sido extremadamente rápido. Gracias a su excelente rendimiento integral, su gran procesabilidad y su alta relación calidad-precio, se utiliza ampliamente en electrodomésticos, automóviles, comunicaciones, electrodomésticos y otros campos. En particular, en la fabricación de cables ópticos, se utiliza principalmente en la producción de tubos holgados de fibra óptica y es un material indispensable para cables de alto rendimiento en las materias primas de los cables ópticos.

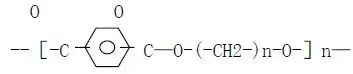

El PBT es un poliéster semicristalino, de color blanco lechoso, semitransparente a opaco, con excelente resistencia al calor y estabilidad de procesamiento. Su estructura molecular es [(CH₂)₄OOCC₆H₄COO]n. En comparación con el PET, presenta dos grupos metileno más en los segmentos de la cadena, lo que le confiere a su cadena molecular principal una estructura helicoidal y mayor flexibilidad. El PBT no es resistente a ácidos ni álcalis fuertes, pero sí a la mayoría de los disolventes orgánicos y se descompone a altas temperaturas. Gracias a sus excelentes propiedades físicas, estabilidad química y rendimiento de procesamiento, el PBT se ha convertido en un material estructural ideal en la industria de cables ópticos y se utiliza ampliamente en diversos productos PBT para cables de comunicación y cables ópticos.

2. Características de los materiales PBT

El PBT se utiliza habitualmente en mezclas modificadas. Mediante la adición de retardantes de llama, agentes de refuerzo y otros métodos de modificación, se puede mejorar aún más su resistencia térmica, aislamiento eléctrico y adaptabilidad al procesamiento. El PBT posee alta resistencia mecánica, buena tenacidad y resistencia al desgaste, y puede proteger eficazmente las fibras ópticas del interior del cable óptico contra daños por tensión mecánica. Como una de las materias primas comunes para cables ópticos, la resina PBT garantiza una buena flexibilidad y estabilidad, a la vez que mantiene la resistencia estructural.

Además, posee una gran estabilidad química y resiste diversos medios corrosivos, lo que garantiza el funcionamiento estable a largo plazo de los cables ópticos en entornos complejos como la humedad y la niebla salina. El material PBT posee una excelente estabilidad térmica y mantiene un rendimiento estable incluso en entornos de alta temperatura, lo que lo hace adecuado para aplicaciones de cables ópticos en diferentes zonas de temperatura. Presenta un excelente rendimiento de procesamiento y se puede moldear mediante extrusión, moldeo por inyección y otros métodos. Es adecuado para conjuntos de cables ópticos de diferentes formas y estructuras y es un plástico de ingeniería de alto rendimiento ampliamente utilizado en la fabricación de cables.

3. Aplicación de PBT en cables ópticos

En el proceso de fabricación de cables ópticos, el PBT se utiliza principalmente en la producción de tubos sueltos parafibras ópticasSu alta resistencia y tenacidad soportan y protegen eficazmente las fibras ópticas, previniendo daños causados por factores físicos como la flexión y el estiramiento. Además, el material PBT posee una excelente resistencia al calor y al envejecimiento, lo que contribuye a mejorar la estabilidad y la fiabilidad de los cables ópticos durante su uso a largo plazo. Es uno de los materiales PBT más utilizados en cables ópticos actualmente.

El PBT también se utiliza frecuentemente como revestimiento exterior de cables ópticos. Este revestimiento no solo debe tener cierta resistencia mecánica para soportar las variaciones del entorno externo, sino también una excelente resistencia al desgaste, a la corrosión química y al envejecimiento por rayos UV para garantizar la vida útil del cable óptico durante su tendido en exteriores, en entornos húmedos o marinos. El revestimiento de cables ópticos presenta altos requisitos de rendimiento de procesamiento y adaptabilidad ambiental, y la resina PBT presenta una buena compatibilidad con otras aplicaciones.

En los sistemas de unión de cables ópticos, el PBT también se puede utilizar para fabricar componentes clave como cajas de unión. Estos componentes deben cumplir estrictos requisitos de sellado, impermeabilidad y resistencia a la intemperie. El PBT, con sus excelentes propiedades físicas y estabilidad estructural, es una opción ideal y desempeña un importante papel de soporte estructural en el sistema de materias primas para cables ópticos.

4. Precauciones de procesamiento

Antes del proceso de moldeo por inyección, el PBT debe secarse a una temperatura de entre 110 °C y 120 °C durante aproximadamente 3 horas para eliminar la humedad absorbida y evitar la formación de burbujas o fragilidad durante el proceso. La temperatura de moldeo debe controlarse entre 250 °C y 270 °C, y se recomienda mantener la temperatura del molde entre 50 °C y 75 °C. Dado que la temperatura de transición vítrea del PBT es de tan solo 22 °C y su rápida cristalización por enfriamiento es rápida, su tiempo de enfriamiento es relativamente corto. Durante el proceso de moldeo por inyección, es necesario evitar que la temperatura de la boquilla sea demasiado baja, ya que podría obstruir el canal de flujo. Si la temperatura del barril supera los 275 °C o el material fundido permanece demasiado tiempo, puede causar degradación térmica y fragilización.

Se recomienda utilizar una compuerta más grande para la inyección. No se debe utilizar el sistema de canal caliente. El molde debe mantener un buen efecto de escape. No se recomienda reutilizar los materiales de colada de PBT que contienen retardantes de llama o refuerzos de fibra de vidrio para evitar la degradación del rendimiento. Al apagar la máquina, el cilindro debe limpiarse oportunamente con material de PE o PP para evitar la carbonización de los materiales residuales. Estos parámetros de procesamiento son de gran importancia práctica para los fabricantes de materias primas para cables ópticos en la producción a gran escala de materiales para cables.

5. Ventajas de la aplicación

La aplicación de PBT en cables ópticos ha mejorado significativamente su rendimiento general. Su alta resistencia y tenacidad mejoran la resistencia al impacto y a la fatiga del cable óptico, prolongando así su vida útil. Asimismo, la excelente procesabilidad de los materiales PBT ha mejorado la eficiencia de la producción y reducido los costos de fabricación. Su excelente resistencia al envejecimiento y a la corrosión química le permite mantener un funcionamiento estable durante mucho tiempo en entornos hostiles, lo que mejora significativamente la fiabilidad y el ciclo de mantenimiento del producto.

Como categoría clave en las materias primas de los cables ópticos, la resina PBT juega un papel en múltiples enlaces estructurales y es uno de los plásticos de ingeniería termoplásticos a los que los fabricantes de cables ópticos dan prioridad al elegir los materiales de los cables.

6. Conclusiones y perspectivas

El PBT se ha convertido en un material indispensable en la fabricación de cables ópticos gracias a sus excelentes propiedades mecánicas, estabilidad térmica, resistencia a la corrosión y procesabilidad. En el futuro, a medida que la industria de las comunicaciones ópticas siga evolucionando, se impondrán mayores requisitos de rendimiento para los materiales. La industria del PBT debe promover continuamente la innovación tecnológica y el desarrollo de una protección ambiental sostenible, mejorando aún más su rendimiento integral y la eficiencia de producción. Al tiempo que se cumplen los requisitos de rendimiento, la reducción del consumo energético y los costes de material contribuirá a que el PBT desempeñe un papel más importante en los cables ópticos y en una gama más amplia de campos de aplicación.

Hora de publicación: 30 de junio de 2025