El rendimiento de los materiales aislantes afecta directamente la calidad, la eficiencia de procesamiento y el ámbito de aplicación de los cables y alambres.

1.Alambres y cables de cloruro de polivinilo de PVC

Cloruro de polivinilo (en adelante denominadoCLORURO DE POLIVINILOLos materiales aislantes son mezclas a las que se añaden estabilizadores, plastificantes, retardantes de llama, lubricantes y otros aditivos al polvo de PVC. La fórmula se ajusta según las diferentes aplicaciones y requisitos característicos de los cables y alambres. Tras décadas de producción y aplicación, la tecnología de fabricación y procesamiento del PVC ha alcanzado un alto nivel de madurez. El material aislante de PVC tiene una amplia gama de aplicaciones en el campo de los cables y alambres y posee características distintivas:

A. La tecnología de fabricación es avanzada y fácil de moldear y procesar. En comparación con otros materiales de aislamiento para cables, no solo tiene un bajo costo, sino que también permite controlar eficazmente la diferencia de color, el brillo, la impresión, la eficiencia de procesamiento, la suavidad y dureza de la superficie del cable, la adhesión del conductor, así como las propiedades mecánicas, físicas y eléctricas del propio cable.

B. Tiene un excelente rendimiento retardante de llama, por lo que los cables aislados con PVC pueden cumplir fácilmente con los grados de retardante de llama estipulados por varios estándares.

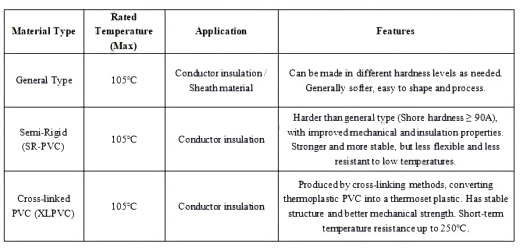

C. En términos de resistencia a la temperatura, mediante la optimización y mejora de las fórmulas de los materiales, los tipos de aislamiento de PVC más utilizados en la actualidad incluyen principalmente las siguientes tres categorías:

En términos de voltaje nominal, generalmente se utiliza en niveles de voltaje nominales de 1000 V CA y menores, y se puede aplicar ampliamente en industrias como electrodomésticos, instrumentos y medidores, iluminación y comunicación en red.

El PVC también tiene algunos inconvenientes inherentes que limitan su aplicación:

A. Debido a su alto contenido de cloro, emite una gran cantidad de humo denso al quemarse, lo que puede causar asfixia, afectar la visibilidad y producir carcinógenos y gas HCl, lo que causa graves daños al medio ambiente. Con el desarrollo de la tecnología de fabricación de materiales aislantes de baja emisión de humos y sin halógenos, la sustitución gradual del aislamiento de PVC se ha convertido en una tendencia inevitable en el desarrollo de cables.

B. El aislamiento de PVC convencional presenta poca resistencia a ácidos y álcalis, aceite térmico y disolventes orgánicos. Según el principio químico de "lo similar se disuelve", los cables de PVC son muy propensos a sufrir daños y grietas en el entorno específico mencionado. Sin embargo, gracias a su excelente rendimiento de procesamiento y bajo costo, los cables de PVC siguen utilizándose ampliamente en electrodomésticos, luminarias, equipos mecánicos, instrumentos y medidores, comunicaciones de red, cableado de edificios y otros campos.

2. Alambres y cables de polietileno reticulado

PE reticulado (en adelante denominadoXLPE) es un tipo de polietileno que puede transformarse de una estructura molecular lineal a una tridimensional bajo ciertas condiciones, bajo la acción de rayos de alta energía o agentes reticulantes. Al mismo tiempo, se transforma de termoplástico a plástico termoestable insoluble.

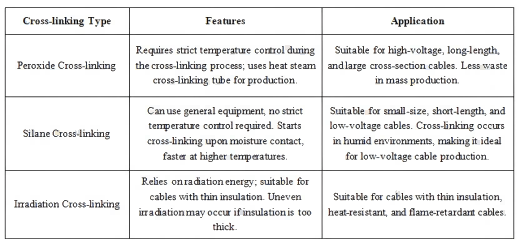

En la actualidad, en la aplicación del aislamiento de cables y alambres, existen principalmente tres métodos de reticulación:

A. Reticulación con peróxido: Implica primero el uso de resina de polietileno en combinación con agentes de reticulación y antioxidantes adecuados, y luego la adición de otros componentes según sea necesario para producir partículas de mezcla de polietileno reticulables. Durante el proceso de extrusión, la reticulación se realiza mediante tuberías de reticulación con vapor caliente.

B. Reticulación con silano (reticulación con agua caliente): Este también es un método de reticulación química. Su mecanismo principal es reticular el organosiloxano y el polietileno en condiciones específicas.

y el grado de reticulación puede alcanzar generalmente alrededor del 60%.

C. Reticulación por irradiación: Utiliza rayos de alta energía, como rayos R, rayos alfa y rayos de electrones, para activar los átomos de carbono en las macromoléculas de polietileno y provocar la reticulación. Los rayos de alta energía que se utilizan comúnmente en cables y alambres son rayos de electrones generados por aceleradores de electrones. Dado que esta reticulación depende de la energía física, se considera reticulación física.

Los tres métodos de reticulación diferentes mencionados anteriormente tienen características y aplicaciones distintas:

En comparación con el polietileno termoplástico (PVC), el aislamiento XLPE tiene las siguientes ventajas:

A. Ha mejorado la resistencia a la deformación por calor, mejorado las propiedades mecánicas a altas temperaturas y mejorado la resistencia al agrietamiento por tensión ambiental y al envejecimiento por calor.

B. Presenta mayor estabilidad química y resistencia a solventes, reduce el flujo en frío y prácticamente mantiene su rendimiento eléctrico original. La temperatura de trabajo a largo plazo puede alcanzar entre 125 °C y 150 °C. El aislamiento de polietileno reticulado para cables y alambres también mejora la resistencia a cortocircuitos, y su resistencia a temperaturas a corto plazo puede alcanzar los 250 °C. Para cables y alambres del mismo espesor, la capacidad de conducción de corriente del polietileno reticulado es mucho mayor.

C. Posee excelentes propiedades mecánicas, impermeables y resistentes a la radiación, por lo que se utiliza ampliamente en diversos campos, como: cables de conexión interna para electrodomésticos, cables de motores, cables de iluminación, cables de control de señales de baja tensión para automóviles, cables para locomotoras, cables para trenes subterráneos, cables de protección ambiental para minas, cables marinos, cables para tendido de energía nuclear, cables de alta tensión para televisión, cables de alta tensión para disparos de rayos X, cables de transmisión de energía, etc.

Los cables y alambres aislados con XLPE tienen ventajas significativas, pero también tienen algunas desventajas inherentes que limitan su aplicación:

A. Baja adherencia a la temperatura. Al procesar y utilizar cables a temperaturas superiores a las nominales, es fácil que se adhieran entre sí. En casos graves, esto puede provocar daños en el aislamiento y cortocircuitos.

B. Baja resistencia a la conducción térmica. A temperaturas superiores a 200 °C, el aislamiento de los cables se vuelve extremadamente blando. Al ser sometido a presiones o colisiones externas, es propenso a cortar los cables y provocar un cortocircuito.

C. Es difícil controlar la diferencia de color entre lotes. Problemas como rayones, blanqueamiento y desprendimiento de caracteres impresos son propensos a ocurrir durante el procesamiento.

D. El aislamiento XLPE con un grado de resistencia a la temperatura de 150 °C está completamente libre de halógenos y supera la prueba de combustión VW-1 según la norma UL1581, manteniendo excelentes propiedades mecánicas y eléctricas. Sin embargo, aún existen ciertos obstáculos en la tecnología de fabricación y su costo es elevado.

3. Cables y alambres de caucho de silicona

Las moléculas poliméricas del caucho de silicona son estructuras en cadena formadas por enlaces SI-O (silicio-oxígeno). La energía del enlace SI-O es de 443,5 kJ/mol, mucho mayor que la del enlace CC (355 kJ/mol). La mayoría de los cables y alambres de caucho de silicona se producen mediante extrusión en frío y vulcanización a alta temperatura. Entre los diversos cables y alambres de caucho sintético, gracias a su singular estructura molecular, el caucho de silicona ofrece un rendimiento superior al de otros cauchos convencionales.

A. Es extremadamente suave, tiene buena elasticidad, es inodoro y no tóxico, y resiste altas temperaturas y frío extremo. Su rango de temperatura de funcionamiento es de -90 a 300 °C. El caucho de silicona tiene una resistencia al calor mucho mejor que el caucho común. Puede usarse de forma continua a 200 °C y durante un período prolongado a 350 °C.

B. Excelente resistencia a la intemperie. Incluso tras una exposición prolongada a los rayos ultravioleta y otras condiciones climáticas, sus propiedades físicas apenas han sufrido cambios.

C. El caucho de silicona tiene una resistividad muy alta y su resistencia permanece estable en un amplio rango de temperaturas y frecuencias.

El caucho de silicona ofrece una excelente resistencia a las descargas de corona y arcos eléctricos de alto voltaje. Los cables y alambres con aislamiento de caucho de silicona poseen las ventajas mencionadas y se utilizan ampliamente en cables para dispositivos de alto voltaje como televisores, cables resistentes a altas temperaturas para hornos microondas, cables para cocinas de inducción, cables para cafeteras, cables para lámparas, equipos UV, lámparas halógenas, cables de conexión interna para hornos y ventiladores, especialmente en el sector de los pequeños electrodomésticos.

Sin embargo, algunas de sus propias deficiencias también limitan su aplicación más amplia. Por ejemplo:

A. Baja resistencia al desgarro. Durante el procesamiento o uso, es propenso a dañarse debido a presiones, arañazos y rozaduras externas, lo que puede causar un cortocircuito. La medida de protección actual consiste en añadir una capa de fibra de vidrio o fibra de poliéster de alta temperatura trenzada sobre el aislamiento de silicona. Sin embargo, durante el procesamiento, es necesario evitar en la medida de lo posible las lesiones causadas por presiones externas.

B. El agente vulcanizante que se utiliza principalmente en el moldeo por vulcanización es el doble, doble, cuádruple. Este agente contiene cloro. Los agentes vulcanizantes completamente libres de halógenos (como el vulcanizado con platino) tienen requisitos estrictos de temperatura en el entorno de producción y son costosos. Por lo tanto, al procesar arneses de cables, se debe tener en cuenta lo siguiente: la presión de la rueda de presión no debe ser demasiado alta. Es recomendable utilizar material de caucho para evitar fracturas durante el proceso de producción, lo cual podría reducir la resistencia a la presión.

4. Alambre de caucho de monómero de etileno propileno dieno (EPDM) reticulado (XLEPDM)

El caucho de monómero de etileno propileno dieno reticulado (EPDM) es un terpolímero de etileno, propileno y un dieno no conjugado, que se reticula mediante métodos químicos o de irradiación. El cable aislado con caucho EPDM reticulado combina las ventajas del cable aislado con poliolefina y del cable aislado con caucho convencional:

A. Suave, flexible, elástico, antiadherente a altas temperaturas, resistente al envejecimiento a largo plazo y resistente a condiciones climáticas adversas (-60 a 125 ℃).

B. Resistencia al ozono, resistencia a los rayos UV, resistencia al aislamiento eléctrico y resistencia a la corrosión química.

C. La resistencia al aceite y a los disolventes es comparable a la del aislamiento de caucho de cloropreno de uso general. Se procesa mediante equipos convencionales de extrusión en caliente y se utiliza la reticulación por irradiación, lo cual es sencillo y económico. Los cables aislados con caucho de etileno propileno dieno monómero (EPDM) reticulado presentan las numerosas ventajas mencionadas y se utilizan ampliamente en campos como cables de compresores de refrigeración, cables de motores impermeables, cables de transformadores, cables móviles en minas, perforaciones, automóviles, dispositivos médicos, barcos y cableado interno general de electrodomésticos.

Las principales desventajas de los cables XLEPDM son:

A. Al igual que los cables XLPE y PVC, tiene una resistencia al desgarro relativamente baja.

B. La mala adhesión y la autoadhesividad afectan la procesabilidad posterior.

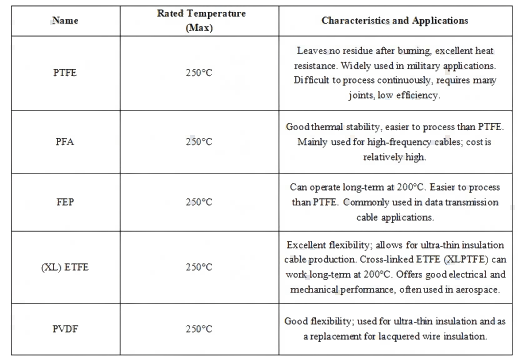

5. Alambres y cables fluoroplásticos

En comparación con los cables comunes de polietileno y cloruro de polivinilo, los cables fluoroplásticos tienen las siguientes características destacadas:

A. Los fluoroplásticos resistentes a altas temperaturas poseen una estabilidad térmica extraordinaria, lo que permite que los cables fluoroplásticos se adapten a entornos de alta temperatura de entre 150 y 250 grados Celsius. Con conductores de la misma sección transversal, los cables fluoroplásticos pueden transmitir una mayor corriente admisible, ampliando así considerablemente el rango de aplicación de este tipo de cable aislado. Gracias a esta propiedad única, los cables fluoroplásticos se utilizan a menudo para cableado interno y conductores en aeronaves, barcos, hornos de alta temperatura y equipos electrónicos.

B. Buena resistencia al fuego: Los fluoroplásticos tienen un alto índice de oxígeno y, al arder, su propagación es pequeña, lo que genera menos humo. El cable fabricado con ellos es adecuado para herramientas y lugares con requisitos estrictos de resistencia al fuego. Por ejemplo: redes informáticas, metro, vehículos, edificios de gran altura y otros lugares públicos, etc. En caso de incendio, las personas pueden evacuar sin ser arrolladas por el humo denso, lo que permite un valioso tiempo de rescate.

C. Excelente rendimiento eléctrico: En comparación con el polietileno, los fluoroplásticos presentan una constante dieléctrica más baja. Por lo tanto, comparados con cables coaxiales de estructuras similares, los cables fluoroplásticos presentan menor atenuación y son más adecuados para la transmisión de señales de alta frecuencia. Actualmente, el uso de cables es cada vez más frecuente. Gracias a su resistencia a altas temperaturas, los fluoroplásticos se utilizan comúnmente como cableado interno para equipos de transmisión y comunicación, puentes entre alimentadores y transmisores de transmisión inalámbrica, y cables de vídeo y audio. Además, los cables fluoroplásticos presentan buena rigidez dieléctrica y resistencia de aislamiento, lo que los hace adecuados para su uso como cables de control para instrumentos y medidores importantes.

D. Propiedades mecánicas y químicas óptimas: Los fluoroplásticos poseen una alta energía de enlace químico, alta estabilidad, son prácticamente insensibles a los cambios de temperatura y poseen una excelente resistencia al envejecimiento por intemperie y resistencia mecánica. Además, son resistentes a diversos ácidos, álcalis y disolventes orgánicos. Por lo tanto, son adecuados para entornos con cambios climáticos significativos y condiciones corrosivas, como en la industria petroquímica, la refinación de petróleo y el control de instrumentación de pozos petrolíferos.

E. Facilita las conexiones soldadas. En los instrumentos electrónicos, muchas conexiones se realizan mediante soldadura. Debido al bajo punto de fusión de los plásticos en general, tienden a fundirse fácilmente a altas temperaturas, lo que requiere habilidades de soldadura expertas. Además, algunos puntos de soldadura requieren cierto tiempo de soldadura, razón por la cual los cables fluoroplásticos son populares, como el cableado interno de equipos de comunicación e instrumentos electrónicos.

Por supuesto, los fluoroplásticos todavía tienen algunas desventajas que limitan su uso:

A. El precio de las materias primas es elevado. Actualmente, la producción nacional aún depende principalmente de las importaciones (Daikin de Japón y DuPont de Estados Unidos). Si bien los fluoroplásticos nacionales se han desarrollado rápidamente en los últimos años, las variedades de producción aún son escasas. En comparación con los materiales importados, aún existe una brecha en la estabilidad térmica y otras propiedades integrales de los materiales.

B. En comparación con otros materiales aislantes, el proceso de producción es más difícil, la eficiencia de producción es baja, los caracteres impresos son propensos a caerse y la pérdida es grande, lo que hace que el costo de producción sea relativamente alto.

En conclusión, la aplicación de todos los tipos de materiales aislantes mencionados, en especial los materiales aislantes especiales de alta temperatura con una resistencia superior a 105 °C, aún se encuentra en una fase de transición en China. Tanto en la producción de cables como en el procesamiento de arneses de cables, existe un proceso maduro, así como una comprensión racional de las ventajas y desventajas de este tipo de cable.

Hora de publicación: 27 de mayo de 2025