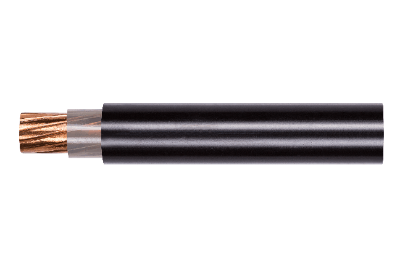

El polietileno (PE) se utiliza ampliamente en laAislamiento y revestimiento de cables eléctricos y de telecomunicacionesDebido a su excelente resistencia mecánica, tenacidad, resistencia térmica, aislamiento y estabilidad química, el PE es un material relativamente resistente al agrietamiento por tensión ambiental. Sin embargo, debido a las características estructurales del propio PE, su resistencia al agrietamiento por tensión ambiental es relativamente baja. Este problema se acentúa especialmente cuando se utiliza PE como revestimiento exterior de cables blindados de gran sección.

1. Mecanismo de agrietamiento de la vaina de PE

La rotura de la cubierta de PE se produce principalmente en dos situaciones:

a. Agrietamiento por Tensión Ambiental: Se refiere al fenómeno en el que la cubierta sufre un agrietamiento frágil desde la superficie debido a la tensión combinada o la exposición a medios ambientales después de la instalación y operación del cable. Se debe principalmente a la tensión interna de la cubierta y a la exposición prolongada a líquidos polares. Amplias investigaciones sobre la modificación de materiales han resuelto sustancialmente este tipo de agrietamiento.

b. Agrietamiento por tensión mecánica: Esto ocurre debido a deficiencias estructurales en el cable o a procesos de extrusión de la cubierta inadecuados, lo que provoca una concentración significativa de tensiones y agrietamiento por deformación durante la instalación del cable. Este tipo de agrietamiento es más pronunciado en las cubiertas exteriores de cables blindados con cinta de acero de gran sección.

2. Causas del agrietamiento de la cubierta de PE y medidas de mejora

2.1 Influencia del cableCinta de aceroEstructura

En cables con diámetros exteriores mayores, la capa de blindaje suele estar compuesta por envolturas de cinta de acero de doble capa. El espesor de la cinta varía según el diámetro exterior del cable (0,2 mm, 0,5 mm y 0,8 mm). Las cintas de acero blindadas más gruesas presentan mayor rigidez y menor plasticidad, lo que resulta en una mayor separación entre las capas superior e inferior. Durante la extrusión, esto provoca diferencias significativas en el espesor de la cubierta entre las capas superior e inferior de la superficie de la capa de blindaje. Las áreas de cubierta más delgadas en los bordes de la cinta de acero exterior experimentan la mayor concentración de tensiones y son las principales zonas donde se producen futuras grietas.

Para mitigar el impacto de la cinta de acero blindada sobre la cubierta exterior, se envuelve o extruye una capa amortiguadora de cierto espesor entre la cinta de acero y la cubierta de PE. Esta capa amortiguadora debe tener una densidad uniforme, sin arrugas ni protuberancias. La adición de una capa amortiguadora mejora la uniformidad entre las dos capas de cinta de acero, garantiza un espesor uniforme de la cubierta de PE y, junto con la contracción de esta, reduce la tensión interna.

ONEWORLD ofrece a los usuarios diferentes espesores demateriales blindados con cinta de acero galvanizadoPara satisfacer diversas necesidades.

2.2 Impacto del proceso de producción de cables

Los principales problemas del proceso de extrusión de cubiertas de cables blindados de gran diámetro exterior son la refrigeración inadecuada, la preparación inadecuada del molde y una relación de estiramiento excesiva, lo que genera una tensión interna excesiva en la cubierta. Los cables de gran tamaño, debido al grosor y ancho de sus cubiertas, suelen tener limitaciones en la longitud y el volumen de los canales de agua en las líneas de producción de extrusión. El enfriamiento desde más de 200 °C durante la extrusión hasta la temperatura ambiente plantea dificultades. Un enfriamiento inadecuado produce un reblandecimiento de la cubierta cerca de la capa de blindaje, lo que provoca rayaduras en su superficie al enrollar el cable y, con el tiempo, posibles grietas y roturas durante el tendido del cable debido a fuerzas externas. Además, un enfriamiento insuficiente contribuye a un aumento de las fuerzas de contracción interna tras el enrollado, lo que aumenta el riesgo de agrietamiento de la cubierta bajo fuerzas externas considerables. Para garantizar una refrigeración suficiente, se recomienda aumentar la longitud o el volumen de los canales de agua. Es esencial reducir la velocidad de extrusión, manteniendo una plastificación adecuada de la cubierta y dejando suficiente tiempo para el enfriamiento durante el enrollado. Además, considerando al polietileno como un polímero cristalino, un método de enfriamiento por reducción de temperatura segmentada, de 70-75 °C a 50-55 °C, y finalmente a temperatura ambiente, ayuda a aliviar las tensiones internas durante el proceso de enfriamiento.

2.3 Influencia del radio de enrollado en el enrollado del cable

Durante el bobinado de cables, los fabricantes se adhieren a los estándares de la industria para seleccionar los carretes de entrega adecuados. Sin embargo, la adaptación de longitudes de entrega extensas para cables de gran diámetro exterior plantea desafíos a la hora de seleccionar los carretes adecuados. Para cumplir con las longitudes de entrega especificadas, algunos fabricantes reducen los diámetros del cuerpo del carrete, lo que resulta en radios de curvatura insuficientes para el cable. Una curvatura excesiva provoca el desplazamiento de las capas de blindaje, lo que genera importantes fuerzas de corte en la cubierta. En casos graves, las rebabas de la tira de acero blindada pueden perforar la capa de amortiguamiento, incrustándose directamente en la cubierta y causando grietas o fisuras a lo largo del borde de la tira de acero. Durante el tendido del cable, las fuerzas laterales de flexión y tracción provocan grietas en la cubierta a lo largo de estas fisuras, especialmente en los cables más cercanos a las capas internas del carrete, haciéndolos más propensos a romperse.

2.4 Impacto del entorno de construcción e instalación en el sitio

Para estandarizar la construcción de cables, se recomienda minimizar la velocidad de tendido, evitando presiones laterales excesivas, flexiones, fuerzas de tracción y colisiones superficiales, garantizando así un entorno de construcción adecuado. Preferiblemente, antes de la instalación, deje reposar el cable a 50-60 °C para liberar la tensión interna de la cubierta. Evite la exposición prolongada de los cables a la luz solar directa, ya que las diferencias de temperatura en sus diferentes lados pueden provocar la concentración de tensiones, aumentando el riesgo de agrietamiento de la cubierta durante el tendido.

Hora de publicación: 18 de diciembre de 2023